Niso vsi natančni operacijski ojačevalniki narejeni enako

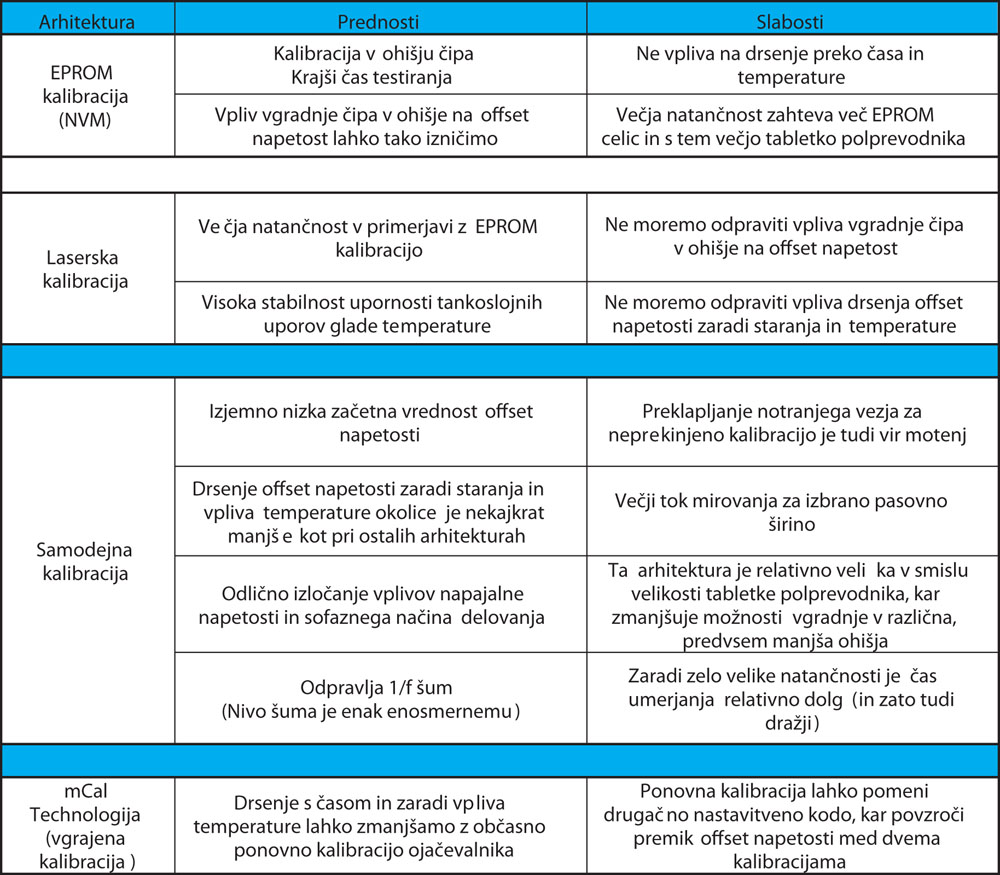

Čeprav ni dvoma, da lahko operacijski ojačevalniki z višjo natančnostjo odpravijo potrebo po umerjanju sistema, bodisi med proizvodnjo ali kdaj kasneje, se oblikovalci še vedno ukvarjajo z dilemo, katera arhitektura z nizkim offsetom je najprimernejša za posamezno aplikacijo. Izbira pravega operacijskega ojačevalnika je odvisna od tega, kakšne so prednosti in slabosti vsake posamezne arhitekture. Ta članek opisuje prednosti in slabosti operacijskih ojačevalnikov pri katerih je uporabljeno izenačevanje z EPROM-om, lasersko izenačevanje, avtomatsko izenačevanje in vgrajeno kalibracijo.

Natančni operacijski ojačevalnik je ponavadi tisti, pri katerem uporabimo neko obliko popravka offset napetosti. Offset napetost je razlika napetosti med invertirajočim ojačevalnikom in neinvertirajočim ojačevalnikom, ki se lahko razlikujeta od nekaj mikrovoltov do več milivoltov. Velikost offset napetosti je v veliki meri odvisna od tega, kako dobro sta uparjena vhodna tranzistorja ojačevalnika.

Poleg neke vhodne offset napetost lahko na obnašanje te napetosti napake vplivajo tudi drugi pogoji, vključno s spremembami v napetosti v sofaznem načinu delovanja, napajalna napetost, izhodna napetost, temperatura in seveda čas. V odvisnosti od tega, kakšna naj bi bila ciljna aplikacija, lahko ti zunanji pogoji določajo najboljšo arhitekturo operacijskega ojačevalnika za vsak posamezen primer.

EPROM umerjanje

N

Lasersko umerjanje

Druga metoda, ki se pogosto uporablja za povečanje natančnosti operacijskega ojačevalnika je lasersko umerjanje. Ta proces uporablja laser za prilagoditev vrednosti upornosti tankoplastnih uporov v rezini silicija. Natančnost tega pristopa je lahko relativno visoka, saj lasersko obrezovanje poteka zvezno in ne z nizom diskretnih korakov, kot ga uporabljajo pri EPROM kalibraciji. Še ena prednost tega postopka je, da so tankoplastni upori so sami po sebi zelo temperaturno stabilni, kar še poveča točnost ojačevalnika v širokem temperaturnem območju.

Lasersko umerjanje pa se mora izvajati na ravni površini, zato je ni mogoče opraviti potem, ko je že vgrajena v ohišje. Proces razreza silicijevih rezin na posamezne tabletke, vstavljanje tabletk v ohišje in povezovanje tabletke z zunanjimi priključki integriranega vezja lahko povzročijo mehanski stres, ki negativno vpliva na celotno točnost vezja. Sprememb, ki so povezane s sestavljanjem pri lasersko umerjenih operacijskih ojačevalnikih ne moremo predvideti, zato lahko kljub natančnemu laserskemu umerjanju kasneje pride do napak pri ojačenju operacijskega ojačevalnika.

Podobno kot smo videli v primeru EPROM umerjanja, se tudi lasersko umerjanje izvede le enkrat v toku proizvodnje čipa in žal ne ponuja možnosti ponovnega umerjanja. Spremembe v zunanjih pogojih delovanja, kot so temperatura in delovna napetost, bodo zato negativno vplivale na točnost ojačevalnika in lahko neposredno vplivajo na delovanje celotnega vezja.

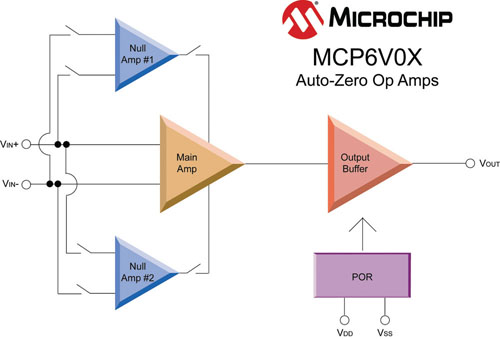

Operacijski ojačevalniki s samodejnim nastavljanjem

Kljub vsem tem prednostim ima arhitektura operacijskega ojačevalnika s samodejno nastavitvijo nekaj omejitev. Nenehno preklapljanje notranjega vezja za kalibracijo proizvaja šum pri preklapljanju in se odraža tudi v višjem toku mirovanja pri neki izbrani pasovni širini. Končno je zaradi izjemno visoke natančnosti te vrste operacijskih ojačevalnikov njihovo preizkušnje lahko razmeroma dolgo, pri tem pa za njihovo proizvodnjo potrebujejo tudi dražje naprave.

Umerjanje, vgrajeno v čipu

Naslednja možnost je uporaba zelo natančnega operacijskega ojačevalnika z vgrajenim vezjem za kalibracijo. Microchipova mCal tehnologija umerjanja omogoča operacijskemu ojačevalniku doseganje podobnih zelo nizkih začetnih offset napetosti kot druge arhitekture, vendar se za razliko od EPROM ali lasersko umerjenih ojačevalnikov umerjanje izvede ob priključitvi na napajanje ali prek zunanjega priključka za kalibracijo. To omogoča uporabniku, da ponovno umeri ojačevalnik takrat, ko je to potrebno.

S pogostim ponovnim umerjanjem lahko dosežemo visoko točnost ojačevalnika, na katero razmere v okolju ne bodo vplivale. Vzemimo primer, ko kupca skrbi napaka drsenja zaradi temperature, jo je mogoče zmanjšati z ponovno kalibracijo vezja vsakič, ko se temperatura spremeni na primer za pet stopinj. Ker lahko to bistveno zmanjša vpliv temperature na ojačevalnik, mora uporabnik pogosto izvajati rutino umerjanja s spremembo logičnega nivoja na priključku za kalibracijo.

Povzetek

V večini aplikacij lahko z uporabo operacijskega ojačevalnika z večjo natančnostjo dobimo veliko boljše karakteristike končnega izdelka. Če poznamo in razumemo prednosti in slabosti vsake arhitekture, ki se uporablja za doseganje nizkih offset napetosti, lahko že v začetni fazi razvoja izberemo pravi operacijski ojačevalnik. Kot smo videli pri zgoraj opisanih arhitekturah za doseganje nizkih začetnih offset napetosti, lahko sprememba razmer v okolju vpliva tudi na točnost ojačevalnika. Uporaba operacijskega ojačevalnika z neprekinjeno samodejno kalibracijo ali z drugo možnostjo ki ob uporabi mCal tehnologije omogoča zmanjšanje občutljivosti na spremembo zunanjih vplivov. V tabeli 1 so predstavljene kompromisne rešitve, ki jih je treba upoštevati pri oceni, katera arhitektura ojačevalnika je najprimernejša za določeno aplikacijo.

Arhitekture natančnih operacijskih ojačevalnikov

2011_SE185_9