Microchip Technology Inc.

Avtor: Fionn Sheerin, vodja trženja proizvodne linije v oddelku za analogno napajanje in vmesnike (APID)

Analogni integrirani vezji za vhodni del – kaj je analogni vhodni del (AFE)?

V bistvu bi lahko vsako napravo, ki opravlja funkcijo analognega vmesnika za ločen digitalni krmilnik, imenovali analogni front-end (ang. Analog Front End: AFE). Tudi nekaj tako preprostega kot operacijski ojačevalnik (op-amp) lahko opravlja to nalogo. V praksi je izraz običajno rezerviran za bolj integrirano napravo, ki združuje več funkcij ali več kanalov, da ustvari celovit vmesnik za določeno aplikacijo. Večina vsebuje kombinacijo enega ali več programabilnih ojačevalnikov (PGA), analogno-digitalnih pretvornikov (ADC) in digitalnih vmesnikov (SPI, I2C ali podobni standardi). Ojačevalniki obdelujejo analogne signale, ADC jih pretvorijo v digitalno domeno, vmesnik pa jih posreduje drugi napravi na plošči. Ta na videz preprosta operacija je ključnega pomena v večini elektronike, vendar je silicijeva izvedba, ki stoji za njo, lahko zelo zahtevna.

Zmogljivosti AFE-jev – Kaj počne AFE?

Priprava signala je problem, specifičen za posamezno aplikacijo; AFE-ji so pogosto zasnovani z mislijo na eno samo aplikacijo. Podrobnosti se lahko razlikujejo, vendar je tema enaka: vzeti specializirano analogno vezje, potrebno za določeno funkcijo, in ga vgraditi v eno integrirano napravo, ki deluje z digitalnim krmilnikom. AFE in digitalni krmilnik se lahko izbereta ločeno, glede na to, kaj je idealno za zahteve vezja. V enem primeru se lahko signalna veriga začne z anteno, AFE pa mora morda filtrirati signal, ki ga zanima, ga ojačiti, ga centrirati v območju za pretvorbo A v D, nato izvesti to pretvorbo, rezultat pretvoriti v serijsko zaporedje in ga poslati prek SPI digitalnemu signalnemu procesorju (DSP). V drugi aplikaciji je lahko vhod senzor s specifičnimi napetostnimi in tokovnimi zmogljivostmi, ki niso združljive s tipičnim digitalnim vhodom GPIO. V tem primeru mora AFE sprejeti izhod senzorja na vhodu z nizko kapacitivnostjo ali v neobičajnem napetostnem območju, ga filtrirati, skalirati, pretvoriti v digitalno domeno in te informacije posredovati mikrokontrolerju (MCU) prek I2C vmesnika. Nekatere aplikacije lahko zahtevajo galvansko izolacijo med vhodi sistema in digitalnim procesorjem, ki sprejema odločitev, kar dodaja dodatno zahtevo k signalni verigi AFE. V vsakem primeru je vloga AFE enaka: analogni vhodi se pretvorijo v digitalne izhode.

Prednosti rešitev na podlagi AFE – Zakaj uporabljati AFE?

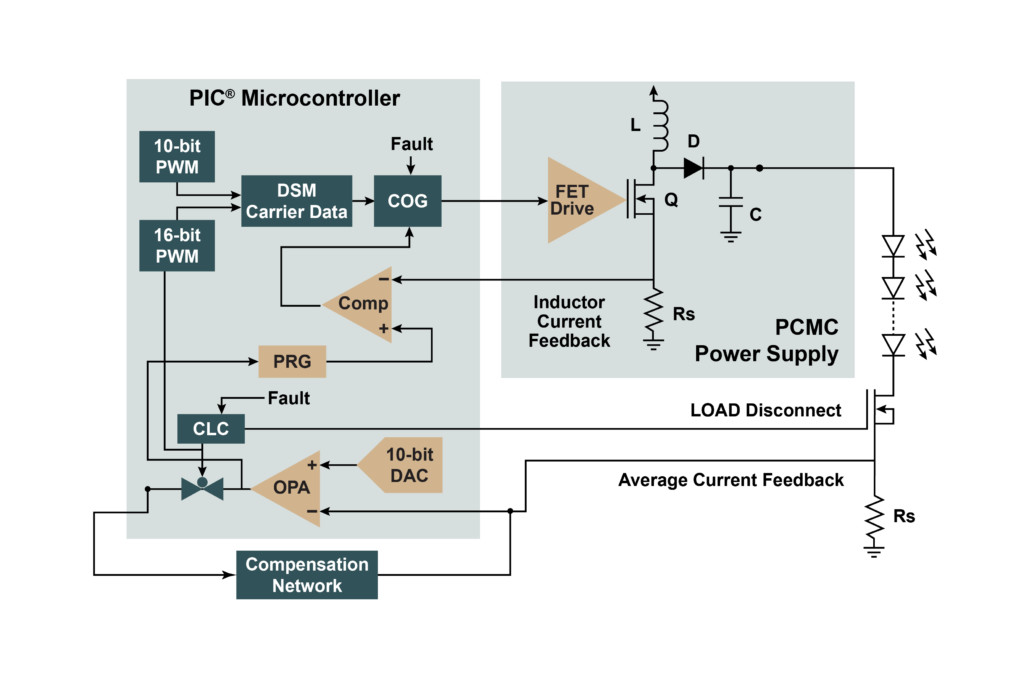

Sistemske prednosti tega pristopa niso nujno očitne. Z vidika sistemskega razvijalca bo rešitev z enim čipom pogosto izgledala kot hitrejša implementacija, poleg tega pa obstajajo tudi integrirane rešitve. Nekateri mikrokontrolerji ali digitalni signalni procesorji so popolnoma sposobni delovati kot lastni analogni vhod z uporabo integriranih komponent. Kot primer si oglejte PIC16F1769, 8-bitni mikrokontroler z 12-kanalnim 10-bitnim ADC in dvema 10-bitnima DAC. Ta naprava je bila očitno namenjena lastnemu analognemu vmesniku, del pa lahko krmili stikalno napajalno enoto za LED-pogon, pri čemer so vsi analogni krmilni signali usmerjeni neposredno v mikrokontroler. Na sliki 1 mora skozi MOSFET gonilnik teči le izhodni signal FET napajanja. Za to vezje ni bil potreben AFE, zunanje analogne diskretne komponente pa so bile minimalne.

Vendar pa v mnogih sistemih ni mikrokontrolerja ali DSP, ki bi lahko neposredno obdeloval analogne signale, saj bi bila njihova izdelava preveč draga. Da bi to razumeli, pomislite, kako so te naprave zasnovane in izdelane. Analogni čipi se proizvajajo z analogno tehnologijo proizvodnje rezin – proizvodne tovarne in litografije ustvarjajo tehnologije, ki morda niso najmanjše ali najhitrejše, vendar imajo CMOS in bipolarne tranzistorje, natančne upore in kondenzatorje, ki se lahko med seboj uskladijo, višjo odpornost proti napetosti na specializiranih tranzistorjih ter izolacijske pregrade ali SOI plasti, ki preprečujejo širjenje šuma med vezji. Te lastnosti povečajo stroške rezin, vendar koristijo analognim strukturam na čipu z izboljšano zmogljivostjo ali manjšimi zahtevami glede površine. Te analogne lastnosti so na splošno neodvisne od litografije procesa, kot je velikost. Na primer, površina, potrebna za ustvarjanje usklajene mreže uporov, je lahko bolj odvisna od razpoložljivega materiala uporov kot od najmanjše risane črte – upor s tankim filmom večje geometrije lahko presega majhen litografski polisilicijev upor v natančnosti, usklajenosti in potrebni površini silicija. Digitalne naprave pa imajo prednost najmanjšega možnega tranzistorja in so se v preteklosti razvijale v skladu z Moorovim zakonom – vsaka generacija presega svojo večjo predhodnico na podlagi stroškov in zmogljivosti. Včasih obstajajo vsestranske tehnologije rezin, ki omogočajo rešitve sistemov na čipu (SoC) za določeno aplikacijo, vendar ta pristop naprednih digitalnih vozlišč lahko trpi zaradi visokega števila plasti analognih procesov rezin in visokih stroškov na plast. Posledično se najboljše sistemske rešitve pogosto dosežejo s specializiranimi matricami, ločenim krmilnikom in analognim vhodnim delom.

Primer – kompromisi pri zasnovi merilnikov energije

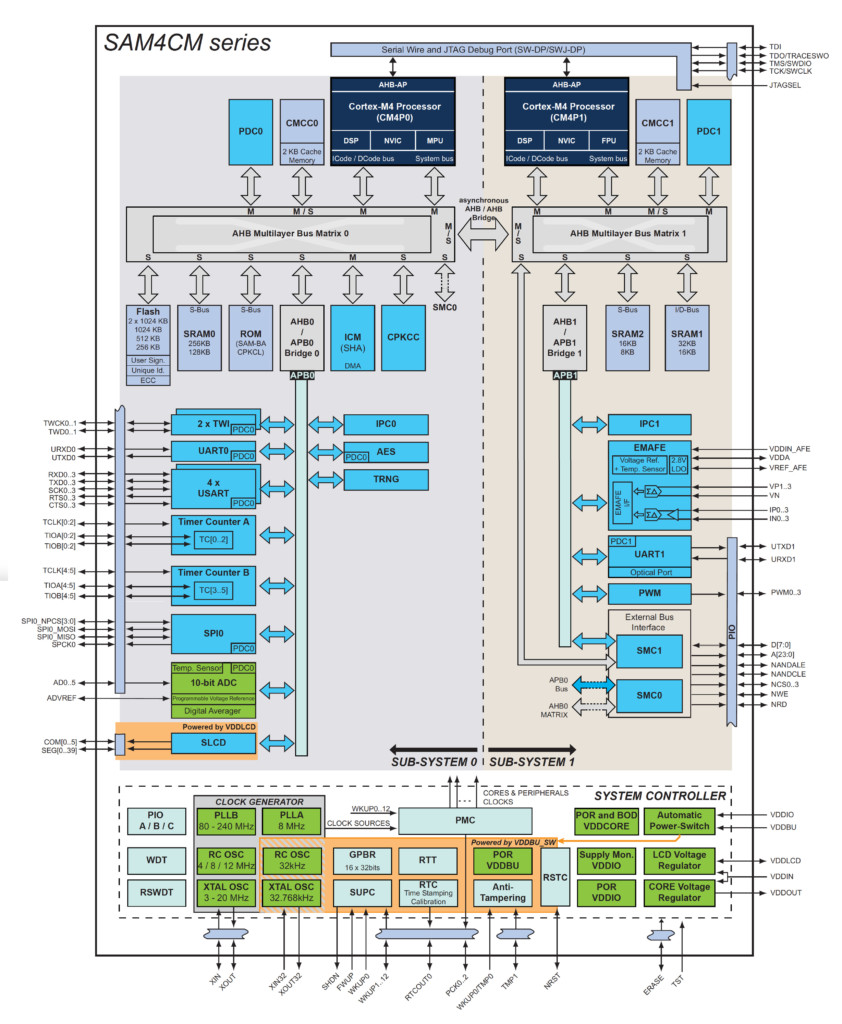

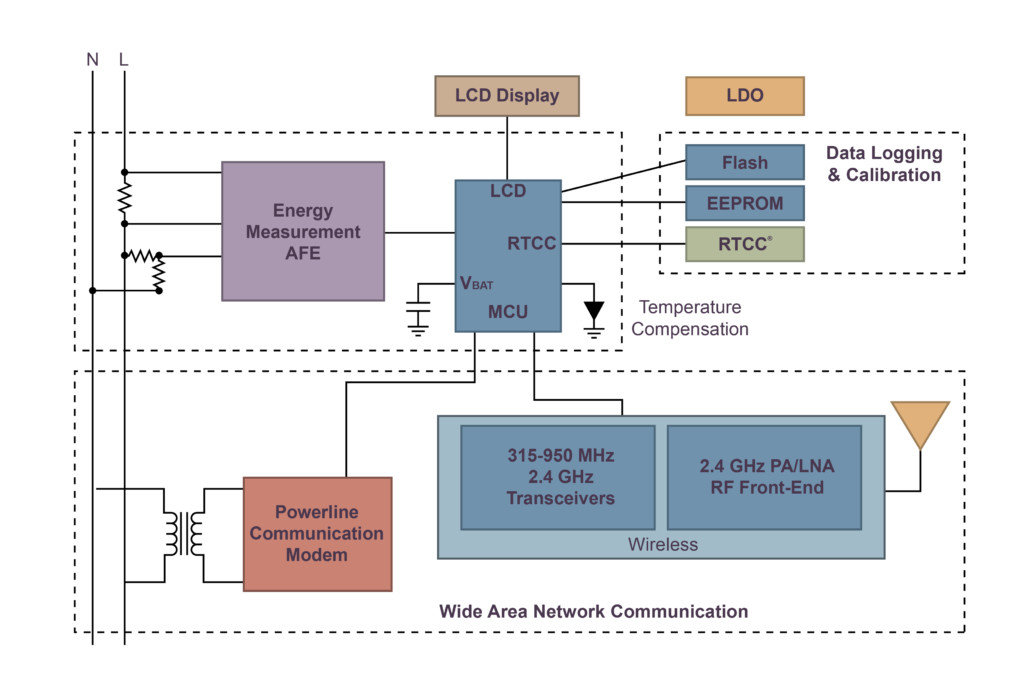

Aplikacije za merjenje energije lahko ponazorijo to kompromisno rešitev. Za to aplikacijo obstaja široka paleta rešitev, vključno z integriranimi SoC, pristopi z več čipi z uporabo AFE ali izvedbami z diskretnimi komponentami. Na vrhu verige bo nekaj podobnega kot ATSAM4CM vključevalo dvojedrni procesor Arm® Cortex®-M4, kombiniran z vsemi ustreznimi analognimi vezji za proizvodnjo merilnika porabe energije razreda 0,2 (v bistvu 0,2 % natančna meritev); hkrati pa bo vgrajena kriptografija z javnim ključem, da se vsakomur prepreči vdor v merilnik; obstoječe programske knjižnice za ta SoC lahko pospešijo razvoj izdelka. Če so vse integrirane funkcije potrebne, je to odlična rešitev, ki je v ohišju velikosti 14 mm x 14 mm glede na funkcionalnost, ki jo ponuja.

Vendar pa lahko dobro zasnovano vezje, zasnovano z uporabo samostojnega MCP3910 (analogni sprednji del za merilne aplikacije), proizvede merilnik razreda 0,1 (merilnik z natančnostjo 0,1 %), pri čemer je naprava MCP3910 v znatno manjšem ohišju velikosti 4 mm x 4 mm. Primerjava specifikacij teh dveh naprav: Temperaturni odklon na referenčni vrednosti v čipu AFE je nižji (9 ppm/˚C v primerjavi z 10 ppm/˚C), ločljivost na ADC je višja (24 bitov namesto 20 bitov), dinamični razpon na ADC je širši (112 dB v primerjavi z 102 dB) in razpon ojačenja na integriranih PGA je širši (do 32x v primerjavi z do 8x). V vseh analognih specifikacijah je namenski AFE čip presegel SoC napravo. To seveda ni poštena primerjava, saj bi samostojni AFE potreboval dodatni mikrokontroler, da bi se ujemal z zmogljivostmi v SoC, rešitev z več čipi pa ima nekaj dodatnih zahtev na ravni plošče, ki jih SoC ne bi imel (kot je varnostna implementacija). Čeprav je morda manj natančen, bodo nekatere aplikacije popolnoma zadovoljne z analognimi zmogljivostmi SoC-a, pri čemer lahko enostavnost, ki jo zagotavlja integracija, odtehta kakršno koli izboljšanje zmogljivosti namenske analogne AFE.

Diskretne rešitve – kadar ni AFE

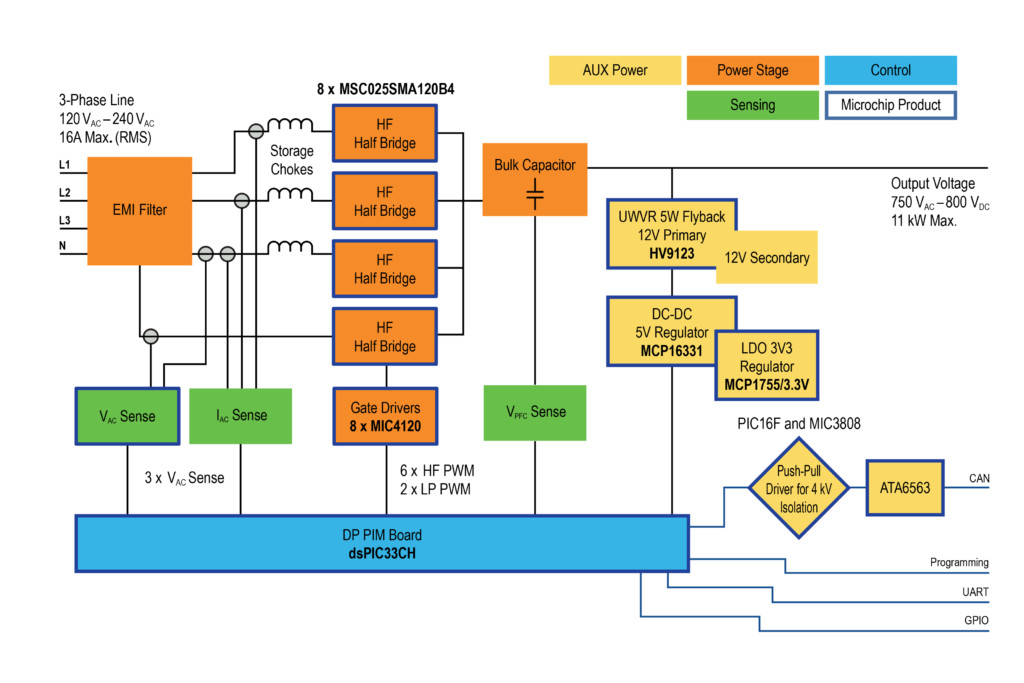

Poleg teh kompromisov pri integraciji obstaja tudi veliko aplikacij, ki izkoriščajo ali zahtevajo popolnoma diskretne rešitve za obdelavo signalov. Eden od primerov je vezje za polnjenje na vozilu (OBC). To je pogost modul v električnih vozilih, ki črpa energijo iz tipične 120- ali 230-voltne izmenične napetosti in jo pretvarja v enosmerno napetost za polnjenje akumulatorja. Ta modul je ločen od polnilne postaje (hitre polnilne postaje), ki neposredno oskrbuje akumulatorjevo polnilno vezje z enosmerno napetostjo, in ima manjšo moč, vendar kljub temu tipični modul pretvarja več kot 10 kW izmenične napetosti v izhodno enosmerno napetost ~800 V. Včasih je celo zaželeno ustvariti OBC module, ki so sposobni dvosmerne pretvorbe energije, tako da se energija akumulatorja lahko uporabi za zagotavljanje izmenične energije nazaj v stanovanje, kar znatno zaplete pretvorbo energije. Vhodna izmenična napetost in napetost akumulatorja morata biti ustrezno ločeni druga od druge in tudi od vsega drugega. Vendar pa krmilnik potrebuje meritve teh analognih signalov, da lahko zagotovi regulirane izhodne signale. Vhodno napetost, izhodno napetost, tok in temperaturo je treba izmeriti, senzorji pa morajo biti galvansko izolirani. V primeru Microchip referenčnega modela za to aplikacijo obstaja merilni krog, ki uporablja uporovne delilnike in ojačevalnike za pripravo napetosti signala za DSP na fizično ločeni plošči od drugih krmilnih vezij, optično ločeni izolatorji pa se uporabljajo za digitalno komunikacijo med merilno ploščo in krmilnimi vezji. Tudi vezje za merjenje toka je na drugem mestu, neposredno v tokovni poti na glavni vezalni plošči. Tudi komunikacija iz modula je izvedena z izoliranim CAN-busom. V tej aplikaciji bi bilo zelo težko izdelati AFE za obdelavo tega signala: napetosti so dovolj visoke, da zahtevajo fizično ločitev, izolacijsko zmogljivost pa je težko integrirati.

Povzetek

V polprevodniški industriji nedvomno obstaja trend povečevanja stopnje integracije. Za mnoge aplikacije so SoC rešitve lahko stroškovno učinkovite ali enostavne za načrtovanje. V drugih primerih lahko sistemski razvijalci raje uporabijo diskretne komponente in obdelujejo vsak signal na vsaki stopnji po celotni plošči. Med tema dvema skrajnostima lahko mnoge aplikacije uporabljajo implementacije na osnovi AFE, ki ponujajo ravnovesje med zmogljivostjo, velikostjo in prilagodljivostjo.

Opomba: Ime in logotip Microchip sta registrirani blagovni znamki podjetja Microchip Technology Incorporated v ZDA in drugih državah. Vse druge blagovne znamke, ki so morda tu omenjene, so last njihovih podjetij.