Digi-Key Electronics

Digi-Key Electronics

Avtor: Rich Miron

2020_287_18

Ključni element napovednega vzdrževanja v industrijskem internetu stvari (IIoT) (ali Industry 4.0) je spremljanje stanja strojev s senzorji vibracij. To proizvodnim obratom omogoča prepoznavanje in odpravljanje težav s stroji, preden pride do katastrofalnih okvar, ki lahko za čas nujnih popravil zaustavijo proizvodnjo. Vendar so pri tradicionalnem pristopu s piezoelektričnimi (PE) senzorji vibracij prisotni stroški kosovnice (BOM), pa tudi stroški ožičenja in zapletene implementacije, ki lahko omejuje njihovo razmestitev.

Z namenom znižanja stroškov in poenostavitve razmestitve lahko načrtovalci namesto tega posežejo po senzorjih s kapacitivnimi mikroelektromehanskimi sistemi (MEMS). Zadnje izboljšave zmogljivosti so te senzorje ponesle na ravni, primerljive s PE senzorji, pri čemer pa so se ohranile nižja cena, večja integracija in prednosti industrijske tolerance njihovih CMOS temeljev. Te izboljšave zajemajo integrirane analogno-digitalne pretvornike (ADC), filtre in celo vdelane gradnike za strojno učenje, s čimer se zagotavlja, da imajo te naprave cenovno učinkovite atribute, ki upravičujejo njihovo široko razširjeno vgrajevanje.

Zakaj uporabiti vibracijo za napovedno vzdrževanje

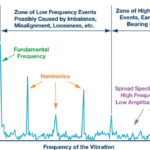

Vibracija je indikator, ki se že dolgo uporablja pri spremljanju stanja, diagnostiki in napovednem vzdrževanju industrijskih strojev. Ustrezen senzor s primerno obdelavo je mogoče uporabiti na primer za zaznavanje težav, kot so neravnovesje obremenitve, napačna poravnava, poškodba krogličnih ležajev, ter različnih amplitud in frekvenc vibracij, ki bi lahko bile znak, da nastaja kaka druga vrsta okvare (slika 1).

Koristno je, da so bili za senzorske sisteme, ki se uporabljajo za spremljanje vibracij, določeni standardi. Glavni primer je standard ISO 2954:2012, »Mehanske vibracije rotacijskih in batnih strojev – zahteve glede instrumentov za merjenje izrazitosti vibracij«. V takih instrumentih so merilniki pospeška temeljna komponenta. Vendar se v tipični zasnovi signali senzorjev ne uporabljajo neposredno.

V modernih sistemih je prvi korak spremljanja vibracij prenos signala merilnika pospeška v digitalno domeno z ADC. Ko je digitalizirano, je merjenje pospeška precej manj občutljivo na električni šum in potreba po natančnem pogojevanju analognega signala je odpravljena. Spremljanje vibracij nato zahteva številne stopnje filtriranja in predhodne obdelave surovih podatkov merilnika pospeška, da se odstrani šum in izlušči diagnostično koristne informacije.

Zahteve za predhodno obdelavo signala merilnika pospeška

Signale merilnika pospeška je treba najprej filtrirati z visokopasovnim filtrom, da se odstrani morebitne DC komponente, kot je prednapetost senzorja ali učinki gravitacije. Filtrirani signal je nato mogoče uporabiti na dva načina: eden je ta, da se dela neposredno z informacijami o pospešku, drugi pa ta, da se dela z vibracijsko hitrostjo, pridobljeno z dolgoročno integracijo filtriranega signala. Signal hitrosti, ki je rezultat tega, zahteva tudi, da se z visokopasovnim filtriranjem odstrani potrebo po poznavanju začetne hitrosti sistema (konstante integracije) pri analiziranju informacij o hitrosti (slika 2).

V odvisnosti od načina uporabe je mogoče za te signale pospeška in hitrosti uporabiti različne tehnike analize, da se izlušči koristne informacije o stanju strojev. Ena od najpogostejših in najširše uporabljanih tehnik je izračun srednje kvadratne vrednosti hitrosti (hitrosti RMS) in določitev dolgoročnega trenda. Ko se stroji obrabljajo, nastaja več prostora, v katerem se lahko premikajo, zaradi česar se posledično poveča njihova vibracijska hitrost. Spremljanje trendov RMS hitrosti nato zagotavlja indikator obrabe, ki ga je mogoče primerjati s predhodno določenimi pragovi za identificiranje potrebe po vzdrževanju.

Tudi pospešek je mogoče primerjati s predhodno določenimi pragovi in zaznati ukrivljanje ali zlom mehanizmov, še posebej pri rotacijskih strojih. Take okvare se običajno izražajo kot periodični »poskoki« signala. Tudi trend povečevanja pospeška ali nestabilnost v profilu pospeška, do katere pride čez čas, je znak obrabe in poškodb.

Dodaten vpogled zagotovi spektralna analiza

Preoblikovanje podatkov o pospešku in hitrosti iz domene časa v domeno frekvence s hitro Fourierovo transformacijo (FFT) odpre vrata v celo še podrobnejše vpoglede v stanje stroja. Pri rotacijskih strojih je na primer močan signal na eni frekvenci, ki je povezana s hitrostjo vrtenja, znak neravnovesja ali zvite gredi. Splošna ohlapnost ali zlomljen zob zobnika pa bo drugi strani ustvari udarni signal, bogat s harmonično vsebino. Močan signal, ki je amplituda, modulirana z nižjo frekvenco, je zmogljivo diagnostično orodje za analizo mreže gonila.

Uspešna uporaba teh različnih diagnostičnih tehnik je pogojena z različnimi zahtevami za merilnik pospeška, ki zagotavlja izvorne podatke. Njegova pasovna širina mora biti na primer dovolj široka, da je mogoče zlahka zajeti modulacijo osnovne rotacije motorja kor tudi harmoniko višjega reda. Sinhroni AC motorji se običajno vrtijo s 3600 vrtljaji na minuto (vrt./min), DC motorji pa lahko imajo razpon od 10 vrt./min do 7000 vrt./min ali več, zato mora biti razpon pasovne širine ustreznega senzorja od 0,1 hertza (Hz) pa vse do pet ali deset kilohertzov (kHz), odvisno od zasnove stroja.

Pomembna je tudi občutljivost. Glede na velikost senzorja je lahko edina razpoložljiva točka za namestitev z namenom spremljanja stanja gibljivih strojev na ohišju, precej stran od dejanskega vira vibracij znotraj stroja. Razdalja zmanjšuje vibracijo, kar povzroča šibek signal. Posledično mora biti tako za signal senzorja kot tudi za pot od senzorja do ADC zagotovljen čim nižji šum, da se izogne električnim motnjam – na primer zaradi navitij motorja – ki bi prekrile signal, ki nas zanima.

Senzorji za spremljanje vibracij morajo imeti dobro dolgoročno in temperaturno stabilnost. Stabilnost je še posebej pomembna, kadar se kot diagnostično orodje uporabljajo trendi RMS hitrosti. Spremembe v odčitavanju pospeševanja skozi čas in temperaturo se bodo akumulirale med integracijo, ki generira podatke o hitrosti in ogrozile meritve trendov.

Poleg teh zahtev glede zmogljivosti je še več atributov senzorja, ki so pomembni z vidika zasnove sistema. Senzor mora biti čim manjši, da so možnosti za namestitev na stroj, ki se ga spremlja, čim večje. Pomembna je tudi nizka teža, da se izogne vplivu mase senzorja na vibracijske značilnosti stroja.

Da bi zmanjšali potrebo po uporabi dragih koaksialnih kablov z nizkim šumom za povezavo analognega senzorja z digitalizatorjem, se številne merilnike pospeška za spremljanje industrijskega stanja kombinira z ADC, komunikacijskim vezjem in po možnosti določeno obdelavo digitalnega signala v senzorskem modulu. Majhna velikost in nizka poraba energije pri takih modulih ustvarjata priložnost za baterijsko in brezžično delovanje, kar še poenostavlja namestitev ter zmanjšuje stroške ožičenja in kompleksnost. Zmanjševanje skupnega stroška senzorskega modula povečuje cenovno učinkovitost spremljanja stanja in priložnosti za uporabo preventivnega vzdrževanja.

MEMS merilniki pospeška ustrezajo izzivom zmogljivosti, cene in integracije

Napredki v CMOS zasnovi in tehnologiji proizvodnje so omogočili MEMS kapacitivnim merilnikom pospeška izpolnjevanje teh atributov zmogljivosti in sistemske zasnove za širok razpon načinov uporabe spremljanja stanja v industriji. Ker se proizvajajo s procesi, ki so združljivi s proizvodnjo CMOS integriranih vezij, imajo MEMS merilniki pospeška veliko prednost pred tradicionalnimi piezoelektričnimi merilniki pospeška – z MEMS napravami je mogoče integrirati številne funkcije polnega senzorskega modula v ohišju v velikosti čipa.

OPOMBA: Na tem mestu je pomembno poudariti, da imajo piezoelektrični senzorji še vedno svoje mesto in prevladujejo pri načinih uporabe, ki zahtevajo toleranco ekstremnih temperatur ali kjer so verjetne vibracije nad 50 g.

Dober primer je triaksialni MEMS merilnik pospeška STMicroelectronicsIIS3DWBTR (slika 3). Ta naprava vsebuje tri senzorje pospeška z ultra-široko pasovno širino (DC do 6 kHz), skupaj z ADC-jem, verigo digitalnih filtrov, ki jo lahko konfigurira uporabnik, senzorjem temperature, 3-kilobajtnim (KB) FIFO pomnilnikom in ISP serijskim vmesnikom, vse to v ohišju za namestitev na površino, ki meri samo 2,5 × 3 × 0,83 milimetre (mm). Ima nizko porabo energije; deluje pri napetosti od 2,1 do 3,6 volta in pri polnem delovanju črpa samo 1,1 miliampera (mA) energije. Način spanja s 5 mikroamperi (µA) napravo samodejno prebudi, ko zazna aktivnost. Je tudi robusten, z razponom delovne temperature od -40 do +105 °C in odpornostjo na udarce, ki znaša 10.000 g. Izbirna občutljivost (±2, ±4, ±8, ali ±16 g) omogoča prilagodljivost razponu različnih zahtev uporabe.

Prihod naprav, kot je IIS3WDB, je spremenil nabor priložnosti za spremljanje stanja vibracij. Z integracijo vseh ključnih atributov senzorskega modula za nizko ceno naprave se zmanjšujejo skupni stroški BOM, da se omogoči cenovna učinkovitost spremljanja na širšem razponu načinov uporabe. Manjša velikost in triaksialno zaznavanje (ki odstranjuje potrebo po točno določeni usmerjenosti) razširjajo možnosti za namestitev senzorja, vključno z vgraditvijo v notranjost stroja. Digitalni vmesnik omogoča preprosto ožičenje za povezavo senzorja za gostovanje procesorjev za zbiranje in analizo podatkov, hkrati pa je zaradi integrirane predhodne obdelave in FIFO medpomnilnika komunikacija z gostiteljem manj zahtevna. Nizka poraba energije odpira vrata baterijskemu delovanju.

Zasnove z MEMS napravami lahko gredo dlje, kar zadeva integracijo. V isti velikosti ohišja kot jo ima IIS3WDBTR na primer STMicroelectronics ISM330DHCXTR zajema triaksialni merilnik pospeška in triaksialni žiroskop za šeststopinjsko zaznavanje gibanja, pa tudi vse funkcije, ki so na voljo v napravi IIS3DWBTR. Nadalje zajema vmesnik I2C, zmogljivost senzorskega vozlišča, 9-kilobajtni FIFO, programirljivi končni avtomat za obdelavo podatkov in jedrne gradnike za strojno učenje, da lahko naprava prilagodi svoje delovanje edinstveni namestitvi.

V module je integrirana obdelava podatkov

Za še zahtevnejše načine uporabe so zdaj MEMS senzorski moduli, skupaj z vgrajeno obdelavo, na voljo v zelo kompaktnih oblikah. Na primer modul s senzorjem vibracij Analog Devices ADIS16228CMLZ je celovit triaksialni MEMS merilnik pospeška ±18 g z integriranim ADC-jem in 512-točkovnim FFT-jem za analizo vibracij v frekvenčni domeni – vse to v ohišju velikosti 15 × 24 × 15 mm (slika 4). Pripomoček ima tudi programirljive alarme za šest spektralnih pasov, ki lahko signalizirajo opozorila ali zaznavanje okvar v odvisnosti od ravni energije v teh pasovih.

MEMS tehnologija ponuja celovite senzorske sisteme z zmogljivostjo vse do ±50 g. Naprava Analog Devices ADCMXL3021BMLZ ima na primer 10 kHz pasovne širine senzorja, ADC-je s 220 kilo vzorci na sekundo (kSPS), digitalni filtre ter časovne alarme in pogojne alarme na podlagi FFT, ki jih lahko konfigurira uporabnik. Kljub vsej tej vgrajeni zmogljivosti obdelave naprava običajno zahteva samo 30 mA pri 3,3 volta.

Ti celoviti sistemski moduli s senzorji vibracij ponujajo številne možnosti, ki jih lahko konfigurira uporabnik, in sicer za atribute, kot so pasovna širina filtra predhodne obdelave, funkcija FFT okvirjenja, prag frekvenčnega pasu, temporalna statistika in podobno. Za njihovo učinkovito uporabo morajo uporabniki dobro razumeti njihove sistemske značilnost in številne ustrezne tehnike vibracijske analize. Podobno morajo razvijalci, ki želijo ustvariti lastne sisteme za spremljanje vibracij s senzorji s čipi, kot je IIS3DWB ali ISM330DHCX, poznati značilnosti svojega ciljnega sistema in razumeti njihove možnosti obdelave.

Začnite z razvojnim kompletom

Za začetek gradnje tega ozadja je lahko dobro izhodišče razvojni komplet, kot je STMicroelectronics STEVAL-STWINKT1 (slika 5). Modul kompleta zajema napravi IIS3DWB in ISM330DHCX, skupaj s številnimi drugimi senzorji in procesorjem ARM Cortex M4 z računskim soprocesorjem za izvajanje dodatne obdelave. Modul se lahko napaja iz vključene litij-ionske baterije in ponuja vgrajen nizkoenergijski Bluetooth oddajnik ter tudi Wi-Fi razširitveno kartico za brezžično povezljivost, zaradi česar je komplet primeren tudi za uporabo kot samostojen senzor za spremljanje stanja pri namestitvah na terenu.

Komplet je v celoti podprt s celovitim naborom strojno-programske opreme za razvijanje spremljanja stanja in aplikacij napovednega vzdrževanja. To vključuje vmesno opremo za vibracijsko analizo v časovni domeni (RMS hitrost in vrhovi pospeška) in tudi v frekvenčni domeni. Programska oprema je združljiva tudi s spletno nadzorno ploščo za napovedno vzdrževanje DSH-PREDMNT, namenjeno za spremljanje podatkov senzorjev in stanja naprav. Na voljo so vzorčne implementacije, ki razvijalcem ponujajo zemljevid za njihova lastna prizadevanja načrtovanja programske opreme.

Zaključek

Pri načinih uporabe, ki zahtevajo toleranco ekstremnih temperatur ali vibracijskih režimov nad 50 g, še vedno prevladujejo piezoelektrični senzorji. Vendar pa je razpon njihovega načina uporabe zaradi njihove velikosti in potrebe po diskretnih ADC-jih ter strojni opremi za predhodno obdelavo (skupaj s povezanimi stroški kablov in kompleksnostjo) tradicionalno omejen na spremljanje opreme visoke vrednosti.

Kot alternativo lahko načrtovalci uporabijo merilnike pospeška MEMS, ki ponujajo kompaktno, cenovno učinkovito možnost, ki poenostavlja razmestitev in povečuje razpon načinov uporabe spremljanja vibracij. Skupaj z vedno večjo učinkovitostjo, ki jo ponujajo te naprave, MEMS merilniki pospeška omogočajo načrtovalcem, da izkoristijo prednosti spremljanja vibracijskega stanja in napovednega vzdrževanja pri strojih vseh velikosti.